手 機:13519147118 (航天航空無損檢測)

郵 箱:tuodouweimengdi@qq.com

地 址:陜西西安未央區太華北路天和新府小區2號樓1-2104室

陜ICP備2022002083號 XML地圖 技術支持:西安網贏科技

Copyright ? 2025 西安特安檢測技術有限公司 All Rights Reserved.

作為一種常見的檢測技術,超聲波探傷在工業領域被廣泛應用。接下來的系列文章里,我們將分上下兩篇,就超聲波探傷進行詳盡的解析。本期推文著重講述超聲波無損檢測的基礎知識、檢測原理以及超聲信號的顯示方式。而在下期的文章里,您將了解到超聲波探傷的實際應用,如測定金屬材料的彈性模量和泊松比、金屬材料的硬度、厚度以及對殘余應力的檢測,歡迎感興趣的讀者持續關注我們下期文章。

超聲檢測一般是指利用超聲波與工件相互作用,對反射、透射和散射的回波進行分析,從而對工件進行宏觀缺陷、幾何特性、組織結構和力學性能的檢測和表征,并進而對其特定應用性進行評價的技術。

超聲波是在彈性介質中傳播的機械波,人們日常聽到的聲音,是由于聲源的振動通過空氣等彈性介質傳播到耳膜引起的耳膜振動,牽動聽覺神經產生聽覺,但并不是任何頻率的機械振動都能引起聽覺,只有頻率在一定的范圍內的振動才能引起聽覺。人們把能引起聽覺的機械波成為聲波,頻率在20~20000Hz之間。頻率低于20Hz的機械波成為次聲波,頻率高于20000Hz的機械波稱為超聲波。

對于宏觀缺陷檢測的超聲波,其常用頻率為0.5~25MHz,對鋼等金屬材料的檢測,常用頻率為0.5~10MHz。超聲波頻率很高,由此決定了超聲波具有一些重要特性,使其能廣泛應用于無損檢測:

超聲波方向性好

超聲波能量高

能在界面上產生反射、折射、衍射和波形轉換

超聲波穿透能力強

超聲檢測主要是基于超聲波在工件中的傳播特性,如聲波在通過材料時能量會損失,在遇到聲阻抗不同的兩種介質分界面時會發生反射等。

其工作原理是:

聲源產生超聲波,采用一定的方式使超聲波進入工件。

超聲波在工件中傳播并與工件材料以及其中的缺陷相互作用,使其傳播方向或特征產生改變。

改變后的超聲波通過檢測設備被接收,并可對其進行處理和分析。

根據接收的超聲波的特征,評估工件本身及其內部是否存在缺陷及缺陷的特性。

超聲檢測按照原理分類,可分為脈沖反射法、衍射時差法、穿透法和共振法,此處主要介紹脈沖反射法和衍射時差法。

聲源產生的脈沖波進入到工件中——超聲波在工件中以一定方向和速度向前傳播——遇到兩側聲阻抗有差異的界面時部分聲波被反射——檢測設備接收和現實——分析聲波幅度和位置等信息,評估缺陷是否存在或存在缺陷的大小、位置等。兩側聲阻抗有差異的界面可能是材料中某種缺陷(不連續),如裂紋、氣孔、夾渣等、也可能是工件的外表面。聲波反射的程度取決于界面兩側聲阻抗差異的大小、入射角以及界面的面積等。通過測量入射聲波和接收聲波之間聲傳播的時間,可以得知反射點距入射點的距離。

通常用來發現缺陷和對其進行評估的基本信息為:

是否存在來自缺陷的超聲波信號及其幅度。

入射聲波與接收聲波之間的傳播時間。

超聲波通過材料以后能量的衰減。

超聲波探頭發射脈沖波到被檢工件內,通過觀察來自內部缺陷或工件地面反射波的情況來對工件進行檢測的方法,稱為脈沖發射法。

脈沖反射法包括缺陷回波法、底波高度法和多次底波法。

缺陷回波法

根據儀器示波屏上顯示的缺陷波形進行判斷的方法,成為缺陷回波法。該方法以回波傳播時間對缺陷定位,以回波幅度對缺陷定量,是脈沖反射法的基本方法。

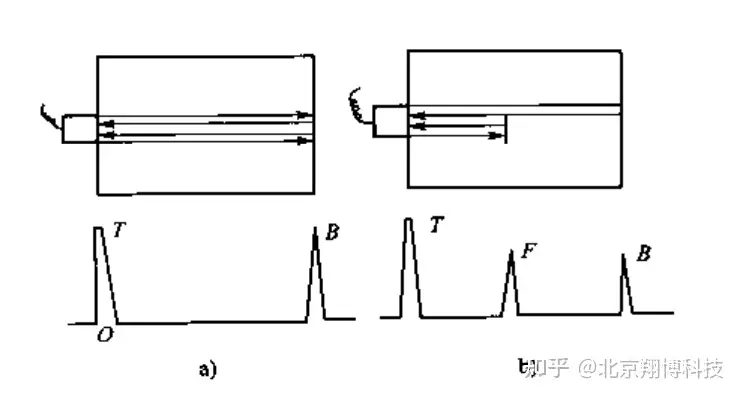

圖1所示為缺陷回波檢測法的基本原理,當工件完好時,超聲波可順利傳播到達底部,檢測圖形中只有表示發射脈沖T及底面回波B兩個信號,如圖1-a所示。

若工件中存在缺陷,則在檢測圖形中,底面回波前有表示缺陷的回波F,如圖1-b所示。

圖1 缺陷回波法

底波高度法

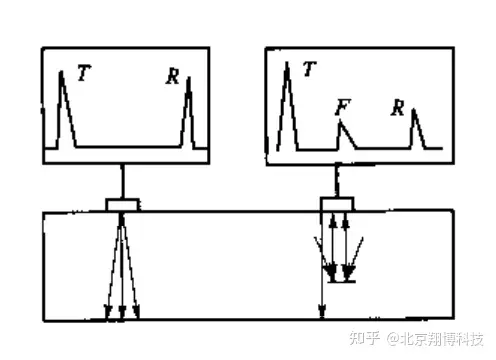

當工件的材質和厚度不變時,底面回波高度應時基本不變的。如果工件內存在缺陷,底面回波高度會下降甚至消失,如圖2所示。

圖2 底波高度法

這種依據底面回波的高度變化判斷工件缺陷情況的方法,稱為底波高度法。

底波高度法的特點在于同樣投影大小的缺陷可以得到同樣的指示,而且不出現盲區,但是要求被檢工件的檢測面與底面平行,耦合條件一致。該方法檢出缺陷定位定量不便,靈敏度較低,因此,實用中很少作為一種獨立的檢測方法,而是經常作為一種輔助手段,配合缺陷回波法發現某些傾斜的、小而密集的缺陷,對于鍛件采用直探頭縱波檢測法時常使用,如由缺陷引起的底波降低量。

多次底波法

當透入工件的超聲波能量較大,而工件厚度較小時,超聲波可在檢測面與底面之間往復傳播多次,示波屏上出現多次底波、、、…。如果工件存在缺陷,則由于缺陷的反射以及散射而增加了聲能的損耗,底面回波次數減少,同時也打亂了各次底面回波高度依次衰減的規律,并顯示出缺陷回波,如圖3所示。這種依據多次底面回波的變化,判斷工件有無缺陷的方法,稱為多次底波法。

圖3 多次底波法 a)無缺陷 b)小缺陷 c)大缺陷

(二)衍射時差法

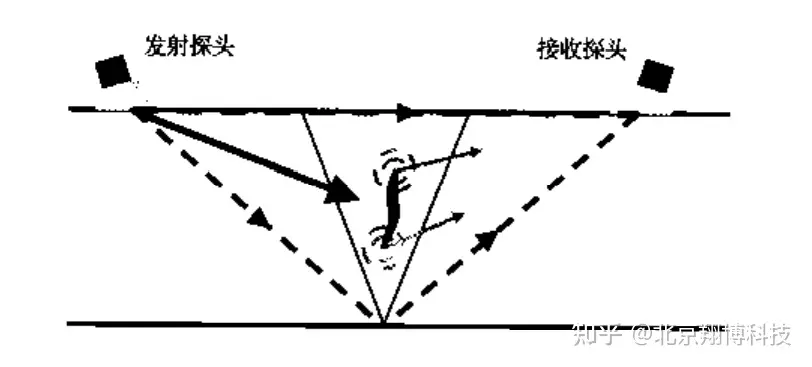

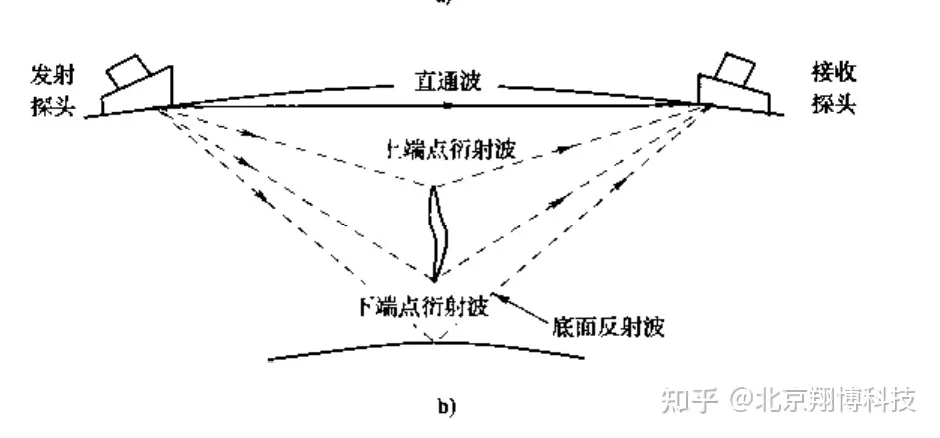

衍射時差法(Time of Flight Diffraction,簡稱TOFD),是利用缺陷部位的衍射波信號來檢測和測定缺陷尺寸的一種超聲檢測方法,通常使用縱波斜探頭,采用一發一收模式。缺陷處的衍射現象如圖4所示。

圖4 衍射現象

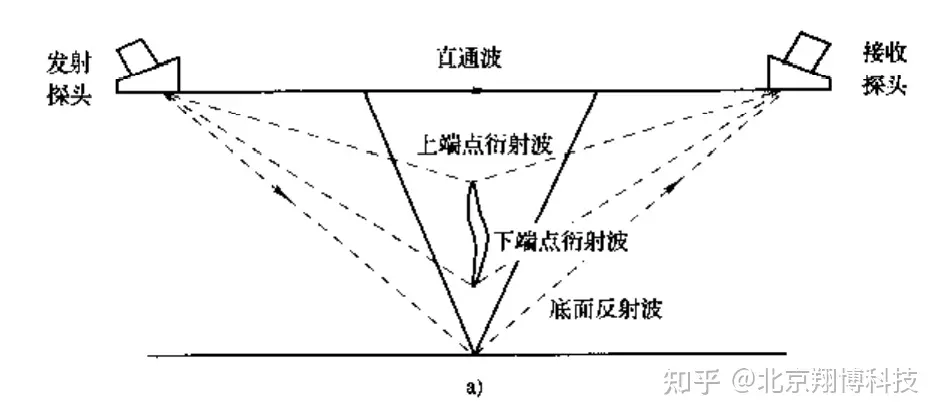

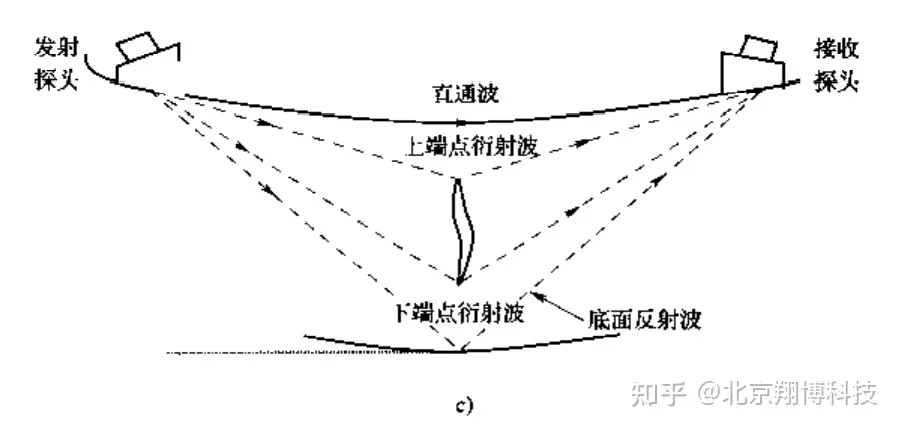

TOFD方法一般將探頭對稱分布于焊縫兩側。在工件無缺陷部位,發射超聲脈沖后,首先到達接收探頭的是直通波,然后是底面反射波。有缺陷存在時,在直通波和底面反射波之間,接收探頭還會接收到缺陷處產生的衍射波。除上述波外,還有缺陷部位和底面因波形轉換產生的橫波,因為聲速小于縱波,因為一般會遲于底面反射波達到接收探頭。工件中超聲波傳播路徑如圖5所示,缺陷處A掃描信號如圖6所示。

圖5 不同曲面工件中超聲波傳播路徑 a)平板工件 b)凸面工件 c)凹面工件

圖6 缺陷處A掃描信號

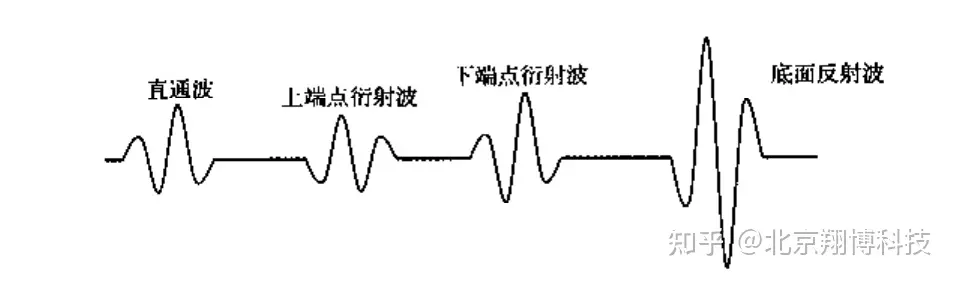

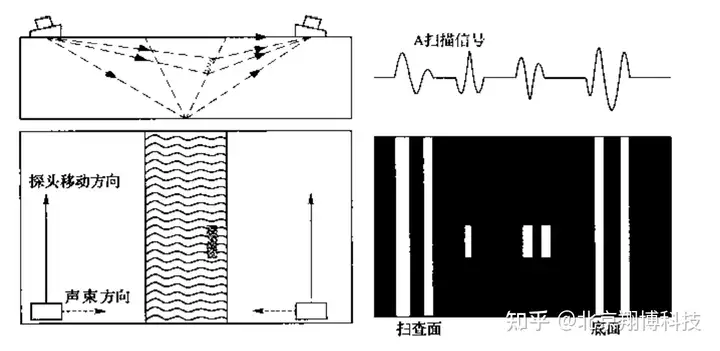

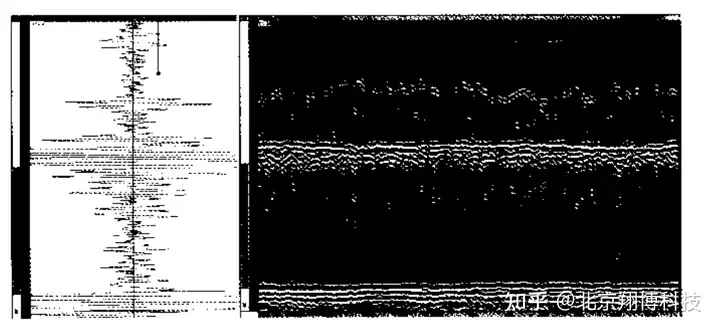

TOFD檢測顯示包括A掃描信號和TOFD圖像,其中A掃描信號使用射頻波形式。而TOFD圖像則是將每個A掃描信號顯示成一維圖像線條,位置對應聲程,以灰度表示信號幅度,將掃查過程中采集到的連續的A掃描信號形成的圖像線條沿探頭的運動方向拼接成二維視圖,一個軸代表探頭移動距離,另一個軸代表掃查面至底面的深度,這樣就形成TOFD圖像。

圖7所示為含埋藏缺陷的平板對接焊接接頭的TOFD檢測顯示示意圖,圖中右下方為TOFD圖像,右上方為從TOFD圖像中缺陷部位提取的一個A掃描信號,其中包括直通波、上端點衍射波、下端點衍射波和底面反射波。

圖7 TOFD檢測顯示示意圖(含埋藏缺陷)

圖8所示為X形坡口根部連續夾渣的平板對接接頭的TOFD檢測顯示圖像。

圖8 TOFD檢測顯示圖像(X形坡口根部連續夾渣)

與脈沖反射法超聲檢測相比,TOFD的主要優點在于:(1)缺陷的衍射信號與缺陷的方向無關,缺陷檢出率高;(2)超聲波聲束覆蓋區域大;(3)缺陷高度測量精確;(4)實時成像,快速分析;(5)缺陷的定量不依賴于缺陷的回波幅度;(6)快速、安全、方便。

但TOFD也存在其局限性,主要有:(1)由于TOFD的直通波和底面反射波均有一定的寬度,處于此范圍的缺陷波難以被發現,因此在掃查面和底面存在幾毫米的表面盲區;(2)TOFD信號較弱,易受噪音影響;(3)傾向于“過分夸大”中下部缺陷和部分良性缺陷,比如氣孔、夾層等。

按照超聲信號的顯示方式,可將超聲檢測方法分為A型顯示和超聲成像方法。

A型顯示是一種波形顯示,是將超聲信號的幅度和傳播時間的關系以直角坐標的形式顯示出來,橫坐標代表聲波的傳播時間,縱坐標代表信號幅度,如圖1至圖7所示。

A型顯示是最基本的一種信號顯示方式,使用A型顯示的脈沖反射法是目前用的最多的一種超聲檢測方法。

超聲成像就是采用超聲波獲得物體可見圖像的方法,又稱為超聲掃描成像技術。由于聲波可以穿透很多不透光的物體,故利用聲波可以獲得這些物體內部結構聲學特性的信息,超聲成像技術將這些信息變成人眼可見的圖像,即可以獲得不透光物體內部聲學特性分布的圖像。

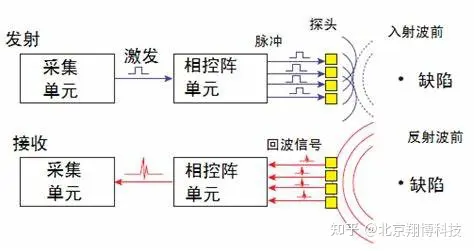

超聲相控陣檢測是一種典型運用超聲成像方法的檢測技術,它的基本思想來自于雷達電磁波相控陣技術。相控陣雷達是由許多輻射單元排成陣列組成,通過控制陣列天線中各單元的幅度和相位,調整電磁波的輻射方向,在一定空間范圍內合成靈活快速的聚焦掃描的雷達波束。

陣元發射出的聲束在工件中遇到缺陷會反射回來,而處于聚焦區域的缺陷會形成振幅較大的反射波波陣面。由于探頭陣元排列的空間位置不同,缺陷的反射回波到達各陣元的時間也會不同。延遲器按照接收聚焦法則計算各陣元的接收延遲,依次對每個陣元的回波信號進行疊加,反饋至信號接收模塊。超聲相控陣的超聲脈沖發射和缺陷回波接收示意圖,如下圖 9所示。

圖9 超聲相控陣的超聲脈沖發射和缺陷回波接收示意圖

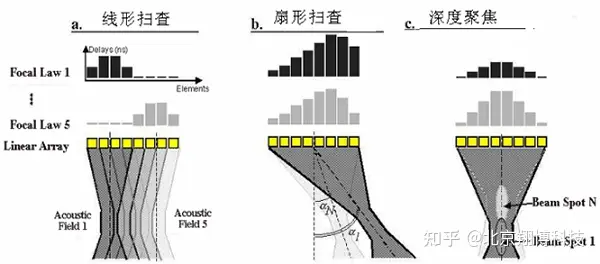

超聲相控陣進行工作時主要有三種掃描方式,分別為:線性掃描、扇形掃描和動態深度掃描。

線性掃描:線性掃描又稱電子掃查。掃描時先將探頭陣元分為數量相同的若干小組,由延遲器傳輸的觸發脈沖分別依次激發各小組陣元,檢測聲場在空間中以恒定角度對探頭長度方向進行掃查檢測。線性掃查檢測前須要設定好陣元數、聚焦深度。

扇形掃描:扇形掃描即S掃描,在設定深度上,相控陣探頭按聚焦法則分別計算每個偏轉角度得聚焦延遲,激發時以從左至右的順序分別激發,形成一定范圍內的扇形掃查。掃查時須要設置扇掃范圍、角度間隔和聚焦深度。

動態深度掃描:動態深度掃描又稱動態深度聚焦,超聲聲束沿陣元中軸線,對不同深度的焦點進行掃描。分為發射動態深度聚焦和接收動態深度聚焦:發射動態聚焦即在發射時以不同聚焦深度延遲對探頭進行分別激發,聲束焦點在空間中深度方向延伸;接收動態聚焦在發射時使用單個聚焦脈沖,通過接收時不同深度接收延遲對回波脈沖重新聚焦。

超聲相控陣最顯著的特點是可以靈活、便捷而有效地控制聲束形狀,極大的提高了檢測效率。由于探頭中陣元由計算機控制,其聲束角度、焦柱位置、焦點尺寸及位置在一定范圍內連續、動態可調;而且探頭內可快速平移聲束。因此,與傳統超聲檢測技術相比,超聲相控陣可以不移動探頭或盡量少移動探頭可掃查厚大工件和形狀復雜工件的各個區域,成為解決可達性差和空間限制問題的有效手段。而且,相控陣探頭由多個晶片同時聚焦,聚焦區能量遠大于普通單晶聚焦探頭,具有更高的檢測靈敏度和分辨力。超聲相控陣通常不需要復雜的掃查裝置,不需更換探頭就可實現整個體積或區域的多角度、多方向掃查。

超聲無損檢測技術(UT)作為五大常規檢測技術之一,具有被測對象范圍廣、檢測深度大、缺陷定位準確、檢測靈敏度高、成本低、使用方便、速度快、對人體無害以及便于現場使用等特點,世界各國都對超聲無損檢測給予了高度的重視。

目前,國外工業發達國家的無損檢測技術已逐步從無損探傷和無損檢測向無損評價過渡。全球超聲檢測的一個發展趨勢是自動化和人工智能化。受工業4.0的滲透和影響,超聲檢測已逐步向人工智能化發展。如一些專用軟件或設備,已逐漸向自動識別缺陷的方向發展,使用自適應專家網絡對數據進行分析。

中國工業超聲檢測近幾十年來發展迅速,幾乎涵蓋了所有的工業領域,如鋼鐵工業、機械制造業、鍋爐壓力容器、石油化工、鐵路運輸、造船、航空航天、電力核電等。目前超聲檢測大量應用于金屬材料和構件,近年來對于新興的復合材料的應用也越來越廣泛。

理論研究方面,我國也在逐漸縮小與國際先進技術的差距,很多超聲數字信號處理包括人工智能、神經網絡、模式識別、多種掃描成像等技術已達到或接近國際先進水平,為我國超聲無損檢測技術的持續發展提供了保證。

設備研發方面,超聲檢測設備中,國內幾家為首的公司已經研發出最先進的全聚焦技術,并正在與實際的工程應用相結合,逐漸梳理出一套可執行的標準或規范出來,推進新技術的應用。

超聲檢測行業也漸漸有與大數據融合的趨勢。目前,一些重點的石油石化企業已經開始構建系統的大數據管理,超聲檢測作為質量檢測的重要一環,也被納入到大數據系統中,對管道及設備的監管也趨于系統化、深入化。